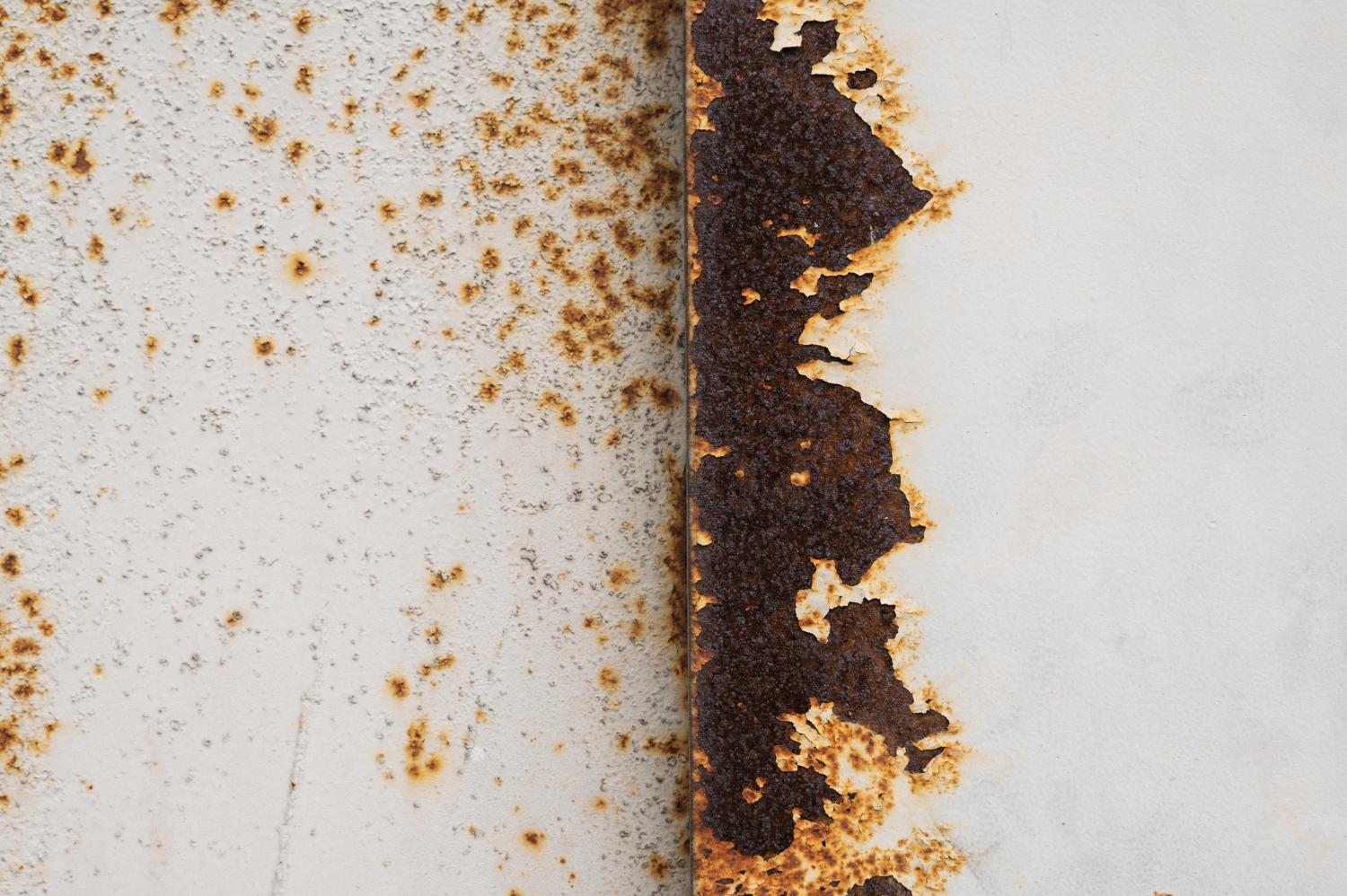

Защита металлоконструкций от коррозии — важнейшая задача при эксплуатации кранов. Влага, перепады температур и промышленные выбросы ежедневно разрушают металл. Коррозия металлоконструкций ослабляет несущие элементы, повышает затраты на обслуживание и влияет на безопасность.

Чтобы продлить срок службы и сократить расходы на ремонт, важно заранее предусмотреть защитные меры. В статье разберём причины коррозии, доступные способы защиты, технологии восстановления и критерии выбора подходящего метода.

Основные причины коррозии металлоконструкций кранов

Коррозия крана возникает из-за химических и физико-механических процессов, протекающих в металле под воздействием внешней среды. В случае с крановым оборудованием чаще всего работают несколько факторов одновременно:

- Атмосферная влага и перепады температур. Дождь, снег, туман, конденсат — всё это приводит к постоянному увлажнению поверхности. Перепады температур усиливают эффект: металл расширяется и сжимается, нарушая целостность защитных покрытий.

- Контакт разнородных металлов. На соединениях, где встречаются, например, сталь и алюминий, может возникать гальваническая коррозия. Особенно это актуально для болтовых и заклёпочных соединений, если не предусмотрены изоляционные прокладки.

- Нагрузки и напряжения. Участки металла, подверженные постоянным вибрациям, изгибам или нагрузкам, быстрее разрушаются. В этих местах коррозия может развиваться даже под тонким защитным слоем — за счёт микротрещин.

- Агрессивные среды. Если кран работает в порту, на промплощадке или рядом с химическим производством, металл постоянно контактирует с солями, парами кислот и щёлочей. В таких условиях даже стойкие покрытия быстро теряют защитные свойства.

- Отсутствие обслуживания. Скопившаяся грязь, пыль, смазочные материалы и остатки влаги создают на поверхности идеальные условия для очагов коррозии. Если конструкция не осматривается и не очищается регулярно, разрушение ускоряется.

Методы защиты от коррозии

Бороться с коррозией можно разными способами: изолировать металл от внешней среды, изменить его электрический потенциал или пересмотреть саму конструкцию. В реальных условиях обычно используют комбинацию приёмов. Разберём основные подходы, от классических покрытий до инженерных решений.

Пассивные методы защиты

Пассивная защита — это создание на поверхности металла физического барьера, который изолирует его от влаги, кислорода и агрессивных веществ. Такие меры особенно эффективны при соблюдении технологии нанесения и регулярном обслуживании. Покрытие металлоконструкций от коррозии — один из самых распространённых способов пассивной защиты, особенно в условиях открытой эксплуатации.

Лакокрасочные покрытия. Это самый распространённый способ защиты. Современные промышленные краски создают плотный и устойчивый к атмосферным воздействиям слой. Используются эпоксидные, полиуретановые, алкидные системы, часто — в несколько слоёв: грунт, промежуточный слой и финиш. Ключевое требование — тщательная подготовка поверхности: очистка от ржавчины, обезжиривание, правильная степень шероховатости. При регулярной ревизии и обновлении покрытие может служить 10–15 лет и более.

Порошковые покрытия. Наносятся на предварительно очищенную поверхность с помощью электростатического напыления, а затем запекаются в печи. Образуется прочный слой, устойчивый к ударам и истиранию. Метод подходит для небольших и средних по размеру элементов кранов, особенно в условиях серийного производства. Главные плюсы — равномерность, отсутствие стекающих подтёков и высокая адгезия к металлу.

Оцинковка и металлизация. Горячее цинкование позволяет защитить металл на десятилетия — в том числе изнутри, если обработка проводится до сборки. Термодиффузионное цинкование применяется для деталей сложной формы и обеспечивает равномерное покрытие. Металлизация — напыление цинка или алюминия пламенным или дуговым методом, используется на уже смонтированных конструкциях, часто в сочетании с краской.

Все эти методы работают как щит: пока слой цел, металл не ржавеет. Но при повреждении покрытия коррозия быстро проникает вглубь, поэтому важно вовремя проводить осмотры и реставрацию.

Активные методы защиты

В отличие от пассивных, активные методы не просто изолируют металл, а вмешиваются в химические процессы, замедляя или полностью блокируя коррозию. Это особенно важно в агрессивных средах — например, при эксплуатации кранов в прибрежных зонах, на промышленных объектах или в условиях повышенной влажности.

Катодная защита. Суть метода — в изменении электрического потенциала металла, чтобы он перестал выступать в роли анода и, соответственно, не подвергался окислению. Существует два подхода:

- Протекторная защита — на конструкцию крепятся элементы из более активного металла, например цинка, магния, алюминия. Они первыми вступают в реакцию с окружающей средой и разрушаются вместо основной конструкции.

- Защита с внешним источником тока — используется, если размеры конструкции большие или протекторы неэффективны. На объект подаётся управляемый ток от выносного блока питания, компенсирующий коррозионные токи.

Оба способа требуют регулярного контроля. Протекторы нужно менять по мере износа, а системы с током проверять на стабильность напряжения и целостность электросхемы.

Ингибиторы коррозии. Это химические вещества, которые добавляют в среду, контактирующую с металлом. Они замедляют или блокируют электрохимические реакции, вызывающие коррозию. Применяются в закрытых полостях, редукторах, трубопроводах, где невозможно обеспечить полноценную внешнюю защиту. Есть составы для промывки, для пропитки, а также летучие ингибиторы, которые работают в виде паров.

Активные методы защиты не заменяют пассивные, но часто дополняют их — особенно там, где покрытие не справляется или недоступно.

Конструктивные решения

Инженерный подход к борьбе с коррозией начинается ещё на этапе проектирования. Правильная конструкция способна существенно снизить риск разрушения металла без дополнительных затрат на обслуживание.

Использование коррозионностойких материалов. В ответственных зонах — например, в узлах креплений, шарнирах или зонах с постоянной влажностью — применяют нержавеющую сталь, легированные сплавы или специальные конструкционные стали с повышенной стойкостью к атмосферной коррозии. Это дороже, чем обычная сталь, но затраты часто окупаются за счёт снижения расходов на ремонт и обслуживание.

Оптимизация формы конструкции. Один из частых источников коррозии — застойные зоны, где скапливается вода, грязь, снег. Если при проектировании учесть уклоны, дренажи и исключить водосборные карманы, влага не задержится на металле. Также важно избегать прямых контактов разнородных металлов — при необходимости между ними ставят изолирующие прокладки. Упрощение доступа к узлам для осмотра и очистки также снижает риск незамеченной коррозии.

Конструктивные решения не требуют регулярного вмешательства и работают на всём протяжении службы крана. Они не заменяют защитных покрытий, но позволяют этим покрытиям работать дольше и эффективнее.

Технологии ремонта и восстановления повреждённых участков

Даже при соблюдении всех мер защиты полностью исключить коррозию невозможно. Покрытие может быть нарушено при монтаже, в результате ударов, вибраций или просто из-за износа. Если такие участки не восстановить вовремя, разрушение будет распространяться. Вот основные технологии, которые используют для ремонта металлоконструкций кранов.

Очистка повреждённых поверхностей. Перед восстановлением необходимо полностью удалить ржавчину, старые покрытия и загрязнения. Для этого применяют:

- Абразивоструйную или дробемётную очистку — для крупных элементов.

- Ручную или механическую зачистку — в труднодоступных местах.

- Химическую обработку — для удаления остатков коррозии и подготовки металла.

Качество подготовки влияет на то, как долго продержится новое покрытие. После очистки поверхность обезжиривают и сушат, особенно если восстановление проводится на открытом воздухе.

Восстановление защитного слоя. После подготовки поверхности на неё наносят новые антикоррозионные материалы. Конкретный выбор зависит от типа первоначального покрытия и условий эксплуатации:

- Холодное цинкование. Используют цинкосодержащие составы, которые образуют защитный слой с катодными свойствами. Это частичная альтернатива горячему цинкованию, подходит для локального ремонта.

- Лакокрасочные материалы. Применяют двухкомпонентные системы на эпоксидной или полиуретановой основе. Они восстанавливают барьерную защиту и могут сочетаться с грунтами или герметиками.

- Комбинированные системы. Восстановление часто ведётся по принципу дуэта: сначала цинковый слой, затем — краска. Это обеспечивает и катодную, и пассивную защиту.

При наличии катодной защиты проводят диагностику системы, меняют изношенные аноды или перенастраивают блок питания. Иногда элементы антикоррозионной защиты модернизируют — например, заменяют материалы или меняют схему подключения.

Крупные дефекты, прогары или деформации устраняют заменой фрагментов металлоконструкции. После сварки участки дополнительно обрабатывают: швы защищают отдельно, с учётом их повышенной уязвимости к коррозии.

Рекомендации по выбору метода защиты

Единого универсального способа борьбы с коррозией не существует. Чтобы защита действительно работала, её подбирают под конкретные условия эксплуатации, конструктивные особенности и ресурсы компании. Вот основные критерии, которые стоит учитывать при выборе.

Условия эксплуатации. Если кран работает в зоне с высоким уровнем влажности, соляными туманами или промышленными выбросами, пассивной защиты может быть недостаточно — лучше сразу комбинировать покрытия с катодной защитой. Для умеренного климата часто хватает качественного лакокрасочного покрытия с периодическим обновлением. В закрытых помещениях можно обойтись порошковыми системами.

Тип конструкции и доступность обслуживания. Для неразборных или труднодоступных участков лучше использовать материалы с длительным сроком службы и высокой стойкостью — например, горячее цинкование. Если узлы легко разобрать и обслужить, можно использовать съёмные протекторы или обновляемые покрытия.

Срок службы и экономические расчёты. Иногда более дорогой метод — например, металлизация или использование нержавеющей стали, оказывается выгоднее, если он исключает ремонт на 10–15 лет. Для временных конструкций или кранов, работающих в щадящих условиях, рациональнее применять простые ЛКМ-системы.

Экологические и нормативные требования. При выборе защитных покрытий важно учитывать не только эффективность, но и соответствие стандартам. В России действуют ГОСТ 9.401–2018 и ГОСТ 34667–2020 — они определяют требования к долговечности, условиям эксплуатации и методам испытаний.

Если ищете надёжного партнёра для обслуживания и защиты кранового оборудования — обратитесь в «Центр кранового оборудования и ремонта». Мы специализируемся на антикоррозийной обработке мостовых, козловых и гусеничных кранов, а также других типов подъёмной техники.

Специалисты подберут оптимальные покрытия, выполнят очистку, нанесут защиту, восстановят повреждённые участки, проведут профилактический осмотр и техническое обслуживание. Все работы выполняются с соблюдением требований Ростехнадзора и промышленной безопасности.